13671950018

上海沪通阀门科技有限公司

上海市普陀区交通路2423

996917248@qq.com

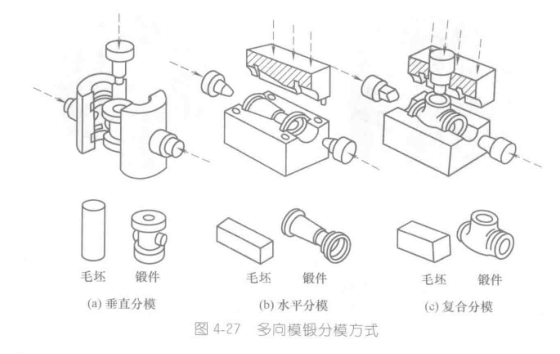

进行多向模锻的前提条件,必须拥有多向模锻压机,能够在水平方向和垂直方向提供预紧力图4-26是二十二冶集团精密锻造有限公司和清华大学共同研发的40MN多向模锻压机。由图4-26可知,多向模锻压机和普通模锻压机有很大区别,机架在左右方向设计成一定角度,机架采用钢丝缠绕提供机架垂直方向和水平方向的预紧力。多向模锻压机可以在不同方向按不同顺序用冲头对闭式模具中坯料进行挤压,使其能很好地充满模具型腔。锻造结束后模具分开,方便从模具型腔内取出锻件。阀体多向模锻成形根据锻件的分模方式不同,可以分为3种:垂直分模;水平分模;垂直与水平联合分模(简称复合分模),如图4-27所示。

(1)垂直分模

垂直分模是将左右模具固定在压力机的水平缸活塞上,将垂直冲头固定在垂直穿孔缸的活塞上,以水平缸活塞压紧左右模具,把坯料放入模具模腔中,用垂直冲头挤压坯料使坯料填满模具型腔。锻造结束后,垂直冲头回程,水平缸回程打开左右模具,锻件从模具型腔中取出

(2)水平分模

水平分模中上下模具分别固定在活动横梁和下横梁上,垂直冲头固定在垂直穿孔缸的活塞上,水平冲头固定在水平穿孔缸的活塞上。坯料放入下模模具型腔后,上模在活动横梁的作用下使上下模压紧。垂直冲头和水平冲头分别对坯料进行挤压,使坯料填满模具型腔。锻造结束后,垂直冲头和水平冲头分别回程,栋梁回程是上下模具分开,锻件从模具型腔中

取出

(3)复合分模

复合分模是坯料放入下模模具型腔后,左右模合拢并压紧,上冲头挤压坯料变形,然后水平冲头对坯料进行挤压,使金属完全填充满模具型腔。锻造结束后,左右模分开,锻件从下模型腔中取出。在制定锻件多向模锻工艺时,首先要正确选择分模方式,合理确定分模面。通常是根据

锻件的形状、尺寸、结构的特征,如锻件外形复杂程度、垂直与水平方向的投影面积大小有无成形孔腔的要求、内孔长度与孔径之比等,并结合企业已有的多向模锻液压机的性能参数、柱塞行程和安模空间等方面条件,综合确定分模方式和分模面位置

4.5.2技术特点

多向模锻实质上是以挤压为主,并和模锻相结合的一种工艺。与普通模锻相比,多向模锻有以下特点。

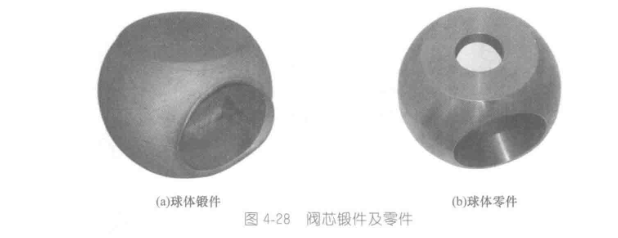

①能成形结构形状复杂的锻件,显著提高材料利用率,缩短机加工工时多向模锻可获得形状复杂、尺寸精确、无模锻飞边并带有孔腔的锻件,使锻件最大限度接近成品零件的形状和尺寸。从而可显著提高零件的材料利用率,缩短机械加工工时和大幅降低锻件成本是生产结构形状复杂锻件的最优锻造工艺。图4-28(a)是二十二冶集团精密锻造有限公司锻造的球体锻件,锻件重5.7kg左右,机加工后的零件如图4-28(b)所示,零件重4.8kg材料利用率高达约84%,大大缩短球体锻件的机加工工时。

②金属流线分布合理、锻件性能得到提高多向模锻不产生飞边,也就不会因切边而使锻件流线末端外露,因此,多向模锻件的金属流线基本上都是沿锻件轮廓分布,有利于锻件机械性能提高。此外,这对提高零件抗应力腐蚀性能尤为重要

③坯料只需一次加热便可锻成锻件,提高生产效率,降低能源消耗多向模锻生产时,只需坯料一次加热便能锻出锻件,压机一次工作行程便可将坯料锻成锻件。因而可减少生产工序,提高生产效率,节省能源消耗和减少加热设备,降低金属材料烧损、锻件表面脱碳及合金元素贫化

④适于生产锻造温度窄和低塑性材料的模锻件机械产品中一些关键零件的材料,常常是采用锻造温度窄和塑性低难变形的合金钢及合金,如不锈钢、高温合金、钛合金等。这类金属材料在普通模锻时,因应力状态会出现拉应力,因此会导致锻件产生裂纹而报废。而在多向模锻时,坯料是处在强烈三向压应力状态下变形,有利于提高金属的塑性,适于模锻难变形金属材料的锻件。